Was ist ein Brecher?

Bevor wir die verschiedenen Arten von Brechern entdecken, müssen wir wissen, was ein Brecher ist und wofür er verwendet wird. Ein Brecher ist eine Maschine, die große Steine in kleinere Steine, Kies oder Gesteinsstaub zerkleinert. Brecher werden hauptsächlich im Bergbau und in der Bauindustrie eingesetzt, wo sie dazu dienen, sehr große Steine und Geröll in kleinere Stücke zu zerkleinern. Brecher werden auch häufig für Arbeiten wie das Aufbrechen von Asphalt bei Straßenarbeiten oder Abbruchprojekten eingesetzt. Brechermaschinen gibt es in den unterschiedlichsten Größen und Kapazitäten, von kleinen Backenbrechern, die genauso viel kosten wie ein neuer LKW, bis hin zu extragroßen Kegelbrechern, die Millionen von Dollar kosten. Bei all dieser Auswahl möchten Sie sicherstellen, dass das von Ihnen gewählte Gerät über die Leistung und die Fähigkeiten verfügt, die für Ihr spezifisches Projekt erforderlich sind. In den meisten Fällen kann die Verfügbarkeit eines Brechers eine erhebliche Zeit- und Arbeitsersparnis sein, da Sie nicht so viel Material manuell zerkleinern müssen. Dies macht sie zu einem unschätzbaren Vorteil für jeden, der Materialien schnell und effizient zerkleinern muss.

Kurze Geschichte der Brecher

Das erste US-Patent für eine Gesteinsbrechmaschine erfolgte im Jahr 1830. Ihre Schlüsseltechnologie war das Fallhammerkonzept, das in der bekannten Pochmühle zu finden war und immer wieder mit dem goldenen Zeitalter des Bergbaus in Verbindung gebracht wurde. Zehn Jahre später wurde ein weiteres US-Patent für einen Prallbrecher erteilt. Der ursprüngliche Prallbrecher bestand aus einer Holzkiste, einer zylindrischen Holztrommel, an der Eisenhämmer befestigt waren. Obwohl beide Patente erteilt wurden, vermarktete keiner der Urheber seine Erfindungen jemals.

Eli Whitney Blake erfand, patentierte und verkaufte 1858 den ersten echten Steinbrecher, der als Blake Jaw Crusher bekannt war. Blakes Brecher war so einflussreich, dass die heutigen Modelle noch immer mit seinen ursprünglichen Entwürfen verglichen werden. Dies liegt daran, dass der Blake Jaw Crusher ein wichtiges mechanisches Prinzip integriert hat – das Kniehebelgestänge – ein Konzept, mit dem Studenten der Mechanik vertraut sind.

Im Jahr 1881 erhielt Philetus W. Gates ein US-Patent für sein Gerät, das die Grundideen heutiger Kreiselbrecher aufwies. Im Jahr 1883 forderte Herr Blake Herrn Gates dazu auf, in einem Wettbewerb 9 Kubikmeter Stein zu zerkleinern, um herauszufinden, welcher Brecher die Aufgabe schneller erledigen würde. Der Gates-Brecher erledigte die Aufgabe 40 Minuten früher!

Die Kreiselbrecher von Gates wurden fast zwei Jahrzehnte lang von der Bergbauindustrie bevorzugt, bis um die Jahrhundertwende, etwa 1910, die Backenbrecher von Blake einen erneuten Aufschwung erlebten. Die Nachfrage nach großmauligen Backenbrechern stieg sprunghaft an, als die Industrie begann, ihr Potenzial als Primärbrecher in Steinbrüchen zu erkennen. Durch die Forschung und Entwicklung von Thomas A. Edison wurden riesige Maschinen innoviert und in den Vereinigten Staaten aufgestellt. Auch kleinere Backenbrecher wurden als Sekundär- und Tertiärbrecher entwickelt.

Edisons Studien auf dem Gebiet des Bergbaus und der Zerkleinerung hinterließen ein Erbe, das die Zerkleinerung großer Steine und Materialien für immer verbesserte.

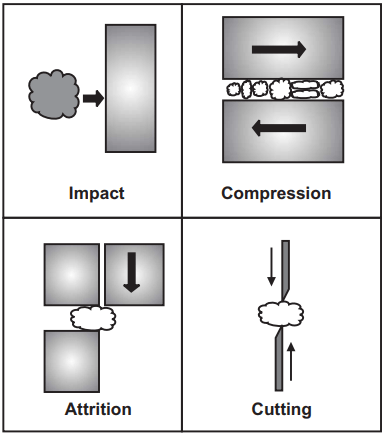

Beim Zerkleinern wird größeres Material in kleineres Material zerkleinert oder zerlegt. Es gibt vier grundlegende Methoden zum Zerkleinern.

Aufprall: Sofortige Kollisionen großer Objekte gegeneinander mit dazwischen platziertem Material. Beide Objekte können in Bewegung sein oder eines kann stillstehen, während das andere dagegen schlägt. Es gibt zwei Hauptarten der Aufprallreduzierung: Schwerkraft und Dynamik.

Abrieb: Reiben des Materials zwischen zwei festen Oberflächen. Dies ist eine geeignete Methode zur Reduzierung weniger abrasiver Materialien, da während des Prozesses weniger Energie verbraucht wird. Robuste Materialien wären nicht so effizient.

Scheren: Typischerweise in Kombination mit anderen Reduktionsmethoden verwendet das Scheren eine Trimmmethode und wird verwendet, wenn ein grobes Ergebnis gewünscht wird. Diese Reduktionsmethode wird häufig bei der Primärzerkleinerung eingesetzt.

Kompression: Die Kompression ist ein wichtiges mechanisches Element von Backenbrechern und reduziert Materialien zwischen zwei Oberflächen. Ideal für sehr harte, abrasive Materialien, die nicht für Zerkleinerungsmaschinen geeignet sind. Für alles, was klebrig oder gummiartig ist, ist Kompression ungeeignet.

Die Wahl der richtigen Zerkleinerungsmethode hängt sowohl von der Art des zu zerkleinernden Materials als auch vom gewünschten Produkt ab. Als nächstes müssen Sie entscheiden, welcher Brechertyp für die jeweilige Aufgabe am besten geeignet ist. Die Berücksichtigung von Energieverbrauch und Effizienz ist immer ein wichtiger Aspekt. Die Verwendung des falschen Brechertyps kann zu kostspieligen Verzögerungen führen und während des Prozesses mehr Energie verbrauchen als erwartet.

Welche verschiedenen Arten von Brechern gibt es?

Es gibt viele verschiedene Arten von Brechern, von Backenbrechern über Prallbrecher bis hin zu Kegelbrechern. Das Zerkleinern ist ein vielseitiger Prozess und die Art des Brechers, den Sie benötigen, hängt vom „Stadium“ des Zerkleinerns ab. Die drei Hauptstufen der Zerkleinerung sind primär, sekundär und tertiär – alle haben ihre eigenen einzigartigen Vorteile. Bei der Primärzerkleinerung wird ein großer Gegenstand als Anfangskraft eingesetzt, um sehr große und harte Steine und Felsbrocken in kleinere Stücke zu zerkleinern, bevor sie in die Sekundärstufe gelangen. Durch die Sekundärzerkleinerung werden die Materialien noch weiter zerkleinert, bevor sie in die Tertiärstufe gelangen. Dadurch entsteht ein noch feineres Produkt, das dann in verschiedenen Industrieprojekten verwendet werden kann. Nachfolgend wird jeder Brechertyp für jede spezifische Brechstufe ausführlicher erläutert.

Primärzerkleinerungsausrüstung

Wie der Name schon sagt, ist diese Art der Zerkleinerung die erste im Prozess. Run of Mine (ROM)-Materialien werden direkt von Sprengprojekten herbeigeschafft und in der ersten Brechrunde in einem Primärbrecher zerkleinert. Zu diesem Zeitpunkt erfährt das Material die erste Verkleinerung gegenüber seinem Rohzustand. Durch die Primärzerkleinerung entstehen Materialien von50" bis 20"durchschnittlich. Die zwei Haupttypen von Primärbrechern sind:

Backenbrecher

Große Materialmengen werden in die „V-förmige“ Backe dieses Brechers geleitet und durch Druckkraft zerkleinert. Eine Seite des V bleibt stationär, während die andere Seite des V dagegen schwingt. Das Material wird von der weiten Öffnung des V zur engsten Stelle des V gedrückt, wodurch eine Brechbewegung entsteht. Backenbrecher sind große Hochleistungsmaschinen, die typischerweise aus Gusseisen und/oder Stahl gefertigt sind. Backenbrecher werden oft als Basismaschine betrachtet und haben in der Branche ihren festen Platz. Sie werden häufig verwendet, um Gestein in ungleichmäßigen Kies zu zerkleinern.

Kreiselbrecher

Das anfallende Minenmaterial wird in den oberen Trichter eines Kreiselbrechers überführt. Die Wände des Trichters des Kreiselbrechers sind mit „V-förmigen“ Teilen ausgekleidet, dem Mantel und dem Hohlraum, wie bei einem Backenbrecher, aber kegelförmig. Das Erz wird durch das kleinere untere Auslassloch des Kegels abgelassen. Während sich der Kegel nicht bewegt, wird durch eine rotierende Welle an einer vertikalen Stange eine innere Zerkleinerungsbewegung erzeugt. Es entsteht eine kontinuierliche Aktion, wodurch er schneller als der Backenbrecher ist und weniger Strom verbraucht. Kreiselbrecher sind oft kleiner und teurer als Backenbrecher und eignen sich für größere Materialmengen, wenn eine gleichmäßigere Form gewünscht wird

Sekundärzerkleinerungsausrüstung

Nachdem die Materialien ihre erste Zerkleinerungsrunde durchlaufen haben, werden sie zur weiteren Zerkleinerung einem Sekundärbrecher zugeführt. Die durchschnittliche Inputgröße für einen Sekundärbrecher liegt zwischen13" bis 4"während dieser Phase. Die Sekundärzerkleinerung ist besonders wichtig für die Herstellung sortierten Materials, das später für Regierungsprojekte verwendet wird. Zum Beispiel zerkleinertes Material für Straßenbett und Aufschüttung. Im Folgenden werden die wichtigsten Arten von Zerkleinerungsmaschinen für die Sekundärverarbeitung besprochen.

Kegelbrecher

Kegelbrecher sind eine der Hauptoptionen für die Sekundärzerkleinerung. Ein Kegelbrecher ist eine leistungsstarke Maschine, die in Großindustrien zum Zerkleinern verschiedener Arten von Materialien in kleinere Größen eingesetzt wird. Dabei wird Druck auf das Material ausgeübt und es gegen einen rotierenden Mantel gedrückt, um Kompression und Kraft zu erzeugen. Das zerkleinerte Material wird zunächst an der Spitze des Kegels zerkleinert, wo es dann in einen engeren unteren Teil des Kegels fällt. An diesem Punkt zerkleinert der Kegelbrecher das Material erneut in eine noch kleinere Größe. Dies wird so lange fortgesetzt, bis das Material klein genug ist, um aus der unteren Öffnung herauszufallen. Das Material aus einem Kegelbrecher kann für viele verschiedene Projekte verwendet werden, darunter für Straßenbauprojekte, die Erneuerung von Asphaltbelägen oder in Kiesgruben für den Straßenbau. Kegelbrecher eignen sich für mittelharte und harte Materialien – wie Neugestein aus Steinbrüchen.

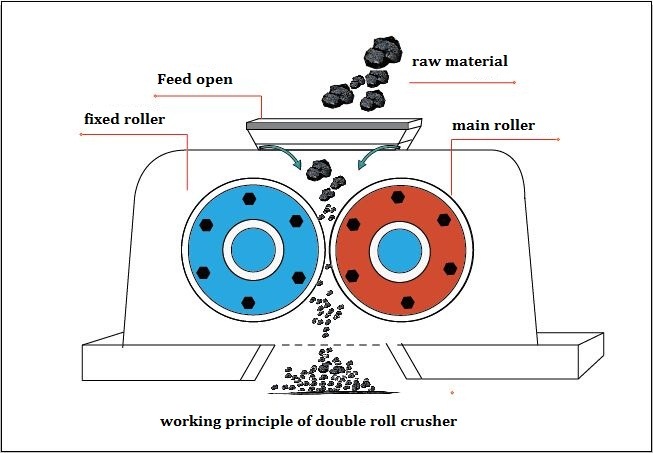

Walzenbrecher

Ein Walzenbrecher zerkleinert Material, indem er es zwischen zwei parallel zueinander angeordneten Drehzylindern verdichtet. Die Zylinder sind horizontal montiert, wobei einer auf starken Federn ruht und der andere fest eingerahmt ist. Zwischen beiden wird dann Material zugeführt. Durch Ändern des Abstands zwischen den Walzen können Sie die gewünschte Materialausgabegröße steuern. Jeder Zylinder lässt sich leicht einstellen und ist für maximalen Langzeitverschleiß mit Mangan ausgekleidet. Walzenbrecher liefern in der Regel feines Material und sind nicht für harte oder abrasive Materialien geeignet.

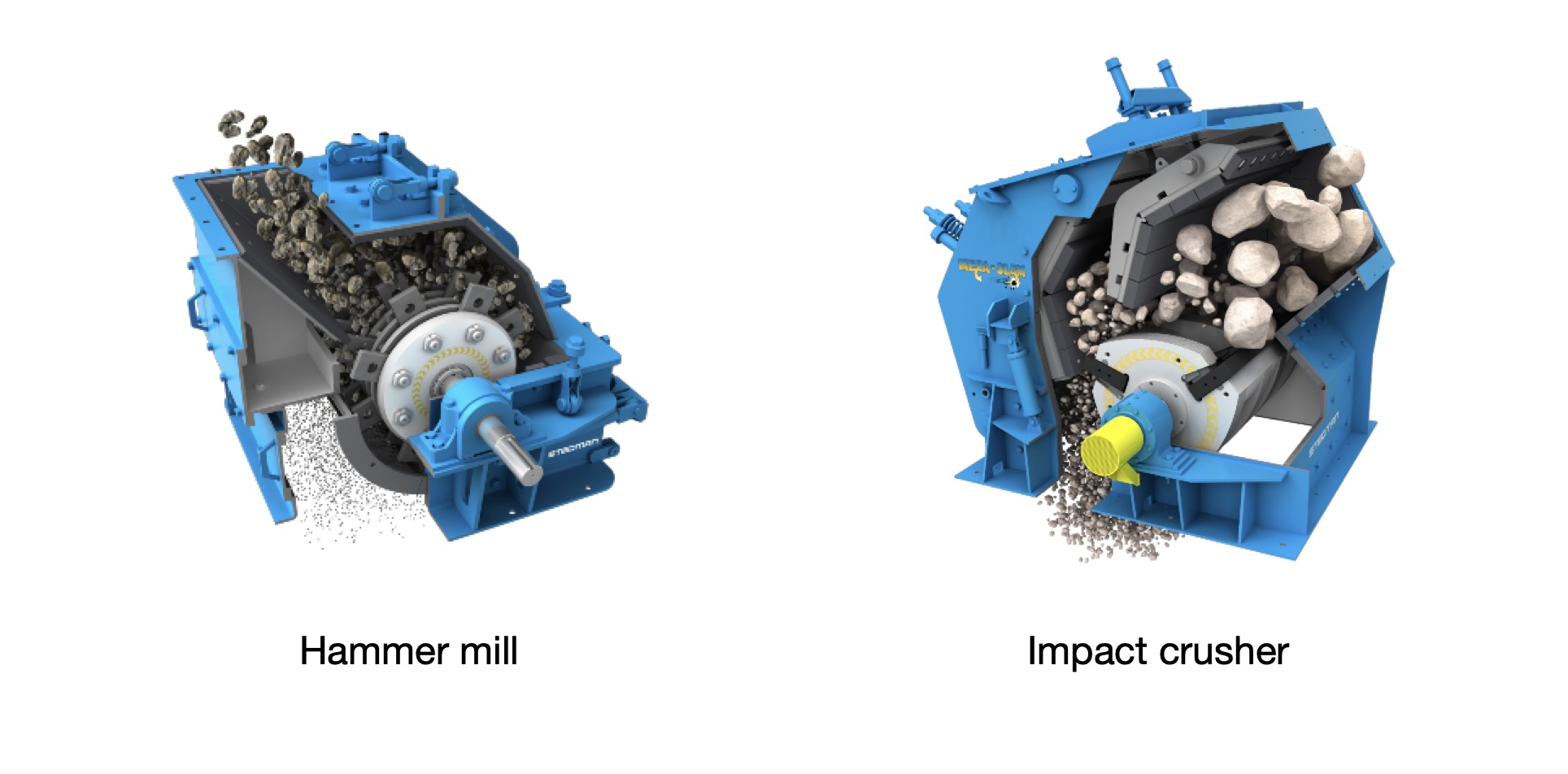

Hammermühlen und Prallbrecher

Hammermühlen und Impaktoren gehören zu den vielseitigsten Brechern auf dem Markt und können als Primär-, Sekundär- und Tertiärbrecher eingesetzt werden. Hammermühlenbrecher verwenden kontinuierliche Hammerschläge, um Material zu zertrümmern und aufzulösen. Sie drehen sich typischerweise horizontal in einem geschlossenen Zylindergehäuse. Die Hämmer sind an einer Scheibe befestigt und schwingen mit der Zentrifugalkraft gegen das Gehäuse. Das Material wird oben zugeführt und zerkleinert, wenn es durch das Loch unten fällt. Hammermühlen werden in Branchen wie der Landwirtschaft, der Medizin, der Energiewirtschaft und darüber hinaus eingesetzt. Sie bieten einige der effizientesten Outputs auf dem Markt, sind tragbar und können nahezu jedes Material verarbeiten.

Prallbrecher haben ein sehr ähnliches Funktionsprinzip, außer dass die rotierenden Teile nicht wie ein Hammer auf das Material schlagen, sondern das Material gegen eine Prallplatte werfen, die es zerkleinert. Je nach gewünschter Leistung sind sie auch in horizontaler oder vertikaler Wellenkonfiguration erhältlich.

Zeitpunkt der Veröffentlichung: 02.02.2024